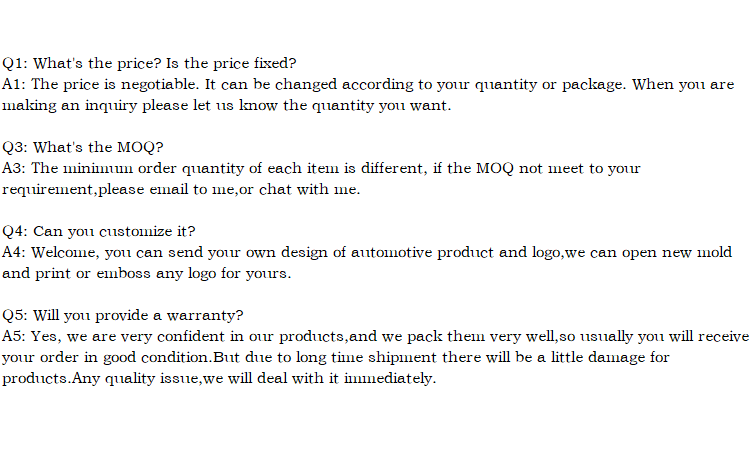

Adatto per Cummins L10 N14 M11 Sensore di pressione dell'olio 4921485

Introduzione al prodotto

Sensore di posizione capacitivo

1. Il sensore di posizione di scapacitivo è un sensore di posizione non contatto, che di solito è costituito da tre parti: area di rilevamento, strato di protezione e guscio. Possono misurare la posizione esatta del bersaglio, ma solo l'oggetto. Se l'oggetto misurato non è conduttivo, è comunque utile misurarne lo spessore o la densità.

2.Quando misurando un oggetto conduttivo, il segnale di uscita non ha nulla a che fare con il materiale dell'oggetto, perché per un sensore di spostamento capacitivo, tutti i conduttori sono lo stesso elettrodo. Questo tipo di sensore viene utilizzato principalmente in disco di disco, tecnologia dei semiconduttori e misurazione industriale ad alta precisione, ma richiede una precisione molto elevata e una risposta in frequenza. Se utilizzati per misurare i non conduttori, i sensori di posizione capacitivi vengono generalmente utilizzati per rilevare etichette, rivestimenti e misurare lo spessore della carta o del film.

3. Il sensore di posizione di scapacitivo è stato originariamente utilizzato per misurare la distanza di spostamento lineare, che va da diversi millimetri a diversi nanometri e la misurazione è stata completata utilizzando le caratteristiche elettriche della conducibilità. La capacità di un oggetto di archiviare la carica si chiama capacità. Un dispositivo di condensatore comune per l'archiviazione di carica è un condensatore a piastra. La capacità del condensatore della piastra è direttamente proporzionale all'area dell'elettrodo e costante dielettrica e inversamente proporzionale alla distanza tra elettrodi. Pertanto, quando la distanza tra gli elettrodi cambia, la capacità cambia anche. In una parola, il sensore di posizione capacitivo utilizza questa caratteristica per completare il rilevamento della posizione.

4. Un sensore di posizione capacitivo tipico include due elettrodi metallici, con aria come dielettrico. Un elettrodo del sensore è una piastra metallica e l'altro elettrodo del condensatore è composto da un oggetto conduttivo da rilevare. Quando viene applicata una tensione tra le piastre del conduttore, viene stabilito un campo elettrico tra le piastre e le due piastre immagazzinano rispettivamente cariche positive e cariche negative. Il sensore di posizione capacitivo di solito adotta la tensione CA, il che rende regolarmente la carica sulla polarità del cambiamento della piastra, quindi il cambiamento della posizione target può essere rilevato misurando la capacità tra le due piastre.

5. La capacità è determinata dalla distanza tra le piastre, la costante dielettrica del dielettrico e la distanza tra le piastre. Nella maggior parte dei sensori, l'area e la costante dielettrica della piastra dell'elettrodo non cambieranno, solo la distanza influirà sulla capacità tra l'elettrodo e l'oggetto target. Pertanto, il cambiamento di capacità può mostrare la posizione target. Attraverso la calibrazione, il segnale di tensione di uscita del sensore ha una relazione lineare con la distanza tra la scheda di rilevamento e il bersaglio. Questa è la sensibilità del sensore. Riflette il rapporto tra variazione di tensione di uscita e variazione della posizione. L'unità è generalmente 1V/ micron, cioè la tensione di uscita cambia 1 V ogni 100 micron.

6. Quando viene applicata una tensione allo spazio di rilevamento, verrà generato un campo elettrico diffuso sull'oggetto rilevato. Al fine di ridurre l'interferenza, viene aggiunto uno strato protettivo. Applica la stessa forza elettromotrice ad entrambe le estremità dell'area di rilevamento per impedire che il campo elettrico nello spazio di rilevamento perde. I conduttori al di fuori di altre aree di rilevamento formeranno un campo elettrico con lo strato di protezione e non interferiranno con il campo elettrico tra il bersaglio e l'area di rilevamento. A causa dello strato protettivo, il campo elettrico nell'area di rilevamento è conico. L'area prevista del campo elettrico emesso dall'elettrodo di rilevamento è più grande del 30% rispetto all'area di rilevamento. Pertanto, l'area del diametro dell'oggetto rilevato deve essere almeno del 30% più grande dell'area di rilevamento del sensore.

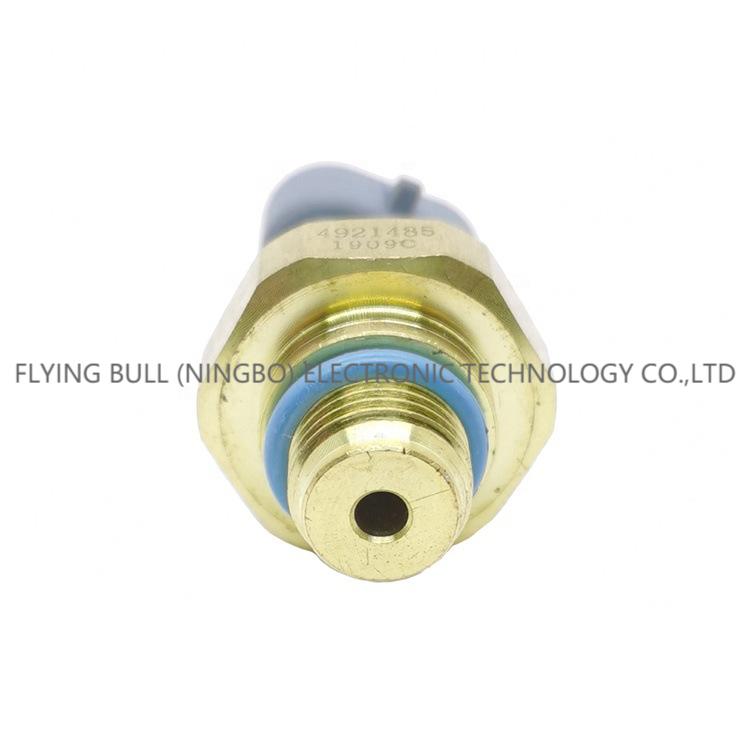

Immagine del prodotto

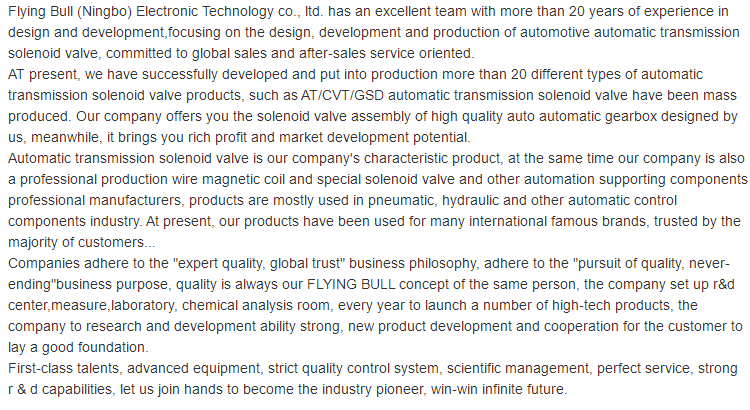

Dettagli dell'azienda

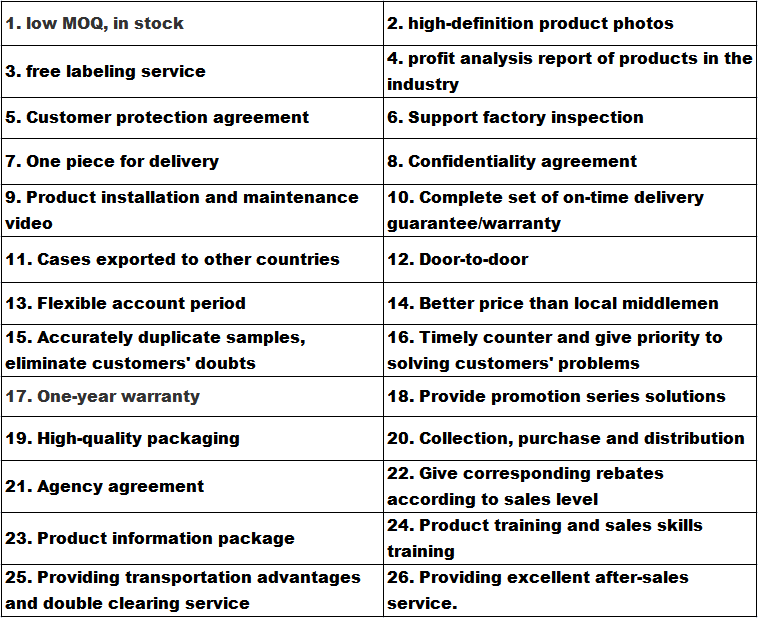

Vantaggio dell'azienda

Trasporto

FAQ